16/03/2017

Materiali “intelligenti”: l’automobile di domani sarà a prova di urti e con motori in plastica

di Dino Collazzo

Leghe speciali, composti, polimeri a memoria di forma e metamateriali. L’industria dell’automotive investe nel settore della ricerca per creare veicoli sempre più efficienti. Tubi di scarico capaci di recuperare energia dal calore, pneumatici che si autoriparano e telai in grado di passare da rigidi a flessibili in caso d’incidenti. Sono alcune delle possibili applicazioni pratiche d’innovazioni ancora in fase di sperimentazione.

Un’auto in grado di assorbire gli urti senza rompersi, con un motore in plastica per essere più leggera e costruita con un materiale in grado di recuperare l’energia dissipata in calore. Sono alcune delle possibili applicazioni di leghe speciali, composti, polimeri a memoria di forma e metamateriali che un domani potrebbero comporre le automobili “intelligenti”. Dunque, ancora prima di vedere in giro per le strade veicoli capaci di connettersi agli oggetti circostanti e a totale guida autonoma c’è chi pensa già oltre. E immagina modelli con telai capaci di passare da rigidi a flessibili in caso d’incidenti, pneumatici che si autoriparano con il calore e ultra-condensatori per auto elettriche che utilizzando nanotubi di carbonio sono in grado di caricare la batteria istantaneamente così d’avere massima potenza in poco tempo.

Parliamo di prototipi, ricerche e studi ancora in fase di sperimentazione, le cui applicazioni pratiche potrebbero spaziare in diversi settori industriali. Si tratta di un business dal forte potenziale i cui costi, per ora ancora troppo alti, ne rallentano il passaggio verso una produzione su larga scala. Da un po’ di tempo però le cose stanno cambiando rapidamente. Tanto che diversi player – per lo più aziende dell’hi-tech, multinazionali e imprese legate alla filiera dell’automotive – hanno iniziato a intensificare i loro investimenti sullo sviluppo di metamateriali, plastiche speciali e polimeri a memoria di forma. Secondo diversi analisti economici si tratta di un mercato in ascesa che nel solo campo dei metamateriali è pronto a crescere, nel prossimo decennio, a un Cagr (tasso annuo di crescita composto) di circa il 19,8 %, tanto da raggiungere a livello mondiale circa 3,11 miliardi di dollari entro il 2025. Molte di queste scoperte nascono all’interno di laboratori universitari o in centri specializzati. È il caso dello studio pubblicato qualche tempo fa (sulla rivista nature.com) da alcuni studiosi dell’università del Michigan su un metamateriale – si tratta di materiali creati artificialmente – capace di passare da una forma rigida a flessibile grazie a un reticolo di piccoli montanti tenuti insieme da alcune cerniere di collegamento (il tutto avviene a livello nanometrico). La struttura sottoposta a trazione permette di modificare le caratteristiche superficiali del materiale rendendolo di volta in volta più rigido o flessibile. Lo sforzo viene quindi caricato sulle cerniere e la struttura rimane intatta. Un altro esempio è il lavoro su un “metamateriale termico” realizzato da un team di studiosi dell’università di Purdue (Usa), di Amburgo (Germania), di Alberta (Canada) e del centro di ricerca tedesco Helmholtz-Zentrum Geesthacht e pubblicato anch’esso sul sito di nature.com. Sfruttando le sue peculiarità i ricercatori hanno appurato che è possibile realizzare dispositivi termofotovoltaici più efficienti e in grado di generare elettricità dalla radiazione termica Una scoperta che potrebbe adattarsi, oltre che per la costruzione di tubi industriali presenti all’interno di fabbriche e centrali elettriche, anche su motori e sistemi di scarico dei veicoli (Video). In questo modo il calore prodotto dalla combustione verrebbe trasformato in energia e potrebbe alimentare diversi componenti del veicolo.

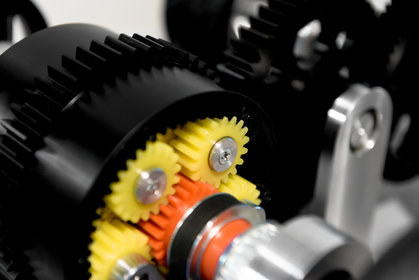

Le innovazioni però non finiscono qui. Per rendere l’auto sempre più leggera, e ridurre così consumi ed emissioni, c’è chi immagina di costruire un motore in plastica. Fino a oggi i costruttori di autoveicoli hanno fatto affidamento su materiali come l’acciaio ad alta resistenza e l’alluminio, in futuro si potrebbe arrivare a risparmiare il 20% del peso ai blocchi cilindro con plastiche rinforzate da fibre di vetro o di carbonio. La sfida tecnica, prima di vedere un propulsore di questo tipo montato su un veicolo, è riuscire a perfezionare i materiali che lo compongono così che possa resistere a temperature elevate e vibrazioni senza subire danni. L’auto però non si limita solo a ciò che si nasconde sotto il cofano ma è anche carrozzeria, penumatici, fari, vetri e optional. Elementi destinati a cambiare forma e sostanza grazie a materiali sempre più “intelligenti”, la cui conoscenza farà la differenza, in termini di business, anche per gli autoriparatori che si ritroveranno un domani una di queste macchine in officina.

Parliamo di prototipi, ricerche e studi ancora in fase di sperimentazione, le cui applicazioni pratiche potrebbero spaziare in diversi settori industriali. Si tratta di un business dal forte potenziale i cui costi, per ora ancora troppo alti, ne rallentano il passaggio verso una produzione su larga scala. Da un po’ di tempo però le cose stanno cambiando rapidamente. Tanto che diversi player – per lo più aziende dell’hi-tech, multinazionali e imprese legate alla filiera dell’automotive – hanno iniziato a intensificare i loro investimenti sullo sviluppo di metamateriali, plastiche speciali e polimeri a memoria di forma. Secondo diversi analisti economici si tratta di un mercato in ascesa che nel solo campo dei metamateriali è pronto a crescere, nel prossimo decennio, a un Cagr (tasso annuo di crescita composto) di circa il 19,8 %, tanto da raggiungere a livello mondiale circa 3,11 miliardi di dollari entro il 2025. Molte di queste scoperte nascono all’interno di laboratori universitari o in centri specializzati. È il caso dello studio pubblicato qualche tempo fa (sulla rivista nature.com) da alcuni studiosi dell’università del Michigan su un metamateriale – si tratta di materiali creati artificialmente – capace di passare da una forma rigida a flessibile grazie a un reticolo di piccoli montanti tenuti insieme da alcune cerniere di collegamento (il tutto avviene a livello nanometrico). La struttura sottoposta a trazione permette di modificare le caratteristiche superficiali del materiale rendendolo di volta in volta più rigido o flessibile. Lo sforzo viene quindi caricato sulle cerniere e la struttura rimane intatta. Un altro esempio è il lavoro su un “metamateriale termico” realizzato da un team di studiosi dell’università di Purdue (Usa), di Amburgo (Germania), di Alberta (Canada) e del centro di ricerca tedesco Helmholtz-Zentrum Geesthacht e pubblicato anch’esso sul sito di nature.com. Sfruttando le sue peculiarità i ricercatori hanno appurato che è possibile realizzare dispositivi termofotovoltaici più efficienti e in grado di generare elettricità dalla radiazione termica Una scoperta che potrebbe adattarsi, oltre che per la costruzione di tubi industriali presenti all’interno di fabbriche e centrali elettriche, anche su motori e sistemi di scarico dei veicoli (Video). In questo modo il calore prodotto dalla combustione verrebbe trasformato in energia e potrebbe alimentare diversi componenti del veicolo.

Le innovazioni però non finiscono qui. Per rendere l’auto sempre più leggera, e ridurre così consumi ed emissioni, c’è chi immagina di costruire un motore in plastica. Fino a oggi i costruttori di autoveicoli hanno fatto affidamento su materiali come l’acciaio ad alta resistenza e l’alluminio, in futuro si potrebbe arrivare a risparmiare il 20% del peso ai blocchi cilindro con plastiche rinforzate da fibre di vetro o di carbonio. La sfida tecnica, prima di vedere un propulsore di questo tipo montato su un veicolo, è riuscire a perfezionare i materiali che lo compongono così che possa resistere a temperature elevate e vibrazioni senza subire danni. L’auto però non si limita solo a ciò che si nasconde sotto il cofano ma è anche carrozzeria, penumatici, fari, vetri e optional. Elementi destinati a cambiare forma e sostanza grazie a materiali sempre più “intelligenti”, la cui conoscenza farà la differenza, in termini di business, anche per gli autoriparatori che si ritroveranno un domani una di queste macchine in officina.